INCONEL 625 (UNS N06625 / W.Nr.2.4856)

Produkteinführung

Inconel 625 besteht hauptsächlich aus Nickel (58 %), Chrom (20–23 %), Molybdän (8–10 %), Mangan (5 %) und Eisen (3–5 %). Es enthält außerdem Spuren von Titan, Aluminium, Kobalt, Schwefel und Phosphor. Diese Elementkombination verleiht ihm Beständigkeit gegen Oxidation und Korrosion bei hohen Temperaturen.

Die Legierung 625 ist eine Nickel-Chrom-Legierung, die aufgrund ihrer hohen Festigkeit, hervorragenden Verarbeitbarkeit und ausgezeichneten Korrosionsbeständigkeit eingesetzt wird. Die Einsatztemperaturen reichen von kryogenen Temperaturen bis zu 980 °C (1800 °F). Die Festigkeit der Legierung 625 beruht auf der Mischkristallverfestigung durch Molybdän und Niob in der Nickel-Chrom-Matrix.

Daher sind Ausscheidungshärtungsbehandlungen nicht erforderlich. Diese Kombination von Elementen ist auch für die hervorragende Beständigkeit gegenüber einem breiten Spektrum korrosiver Umgebungen mit außergewöhnlicher Intensität sowie gegenüber Hochtemperatureinflüssen wie Oxidation und Aufkohlung verantwortlich.

Inconel 625 ist aufgrund seiner beeindruckenden mechanischen Eigenschaften eine äußerst gefragte Legierung. Sie zeichnet sich durch hervorragende Dauerfestigkeit, Zugfestigkeit und hohe Kriechfestigkeit bei Temperaturen bis zu 815 °C aus. Darüber hinaus prädestinieren ihre Beständigkeit gegen Spannungsrisskorrosion und Oxidation sie für zahlreiche extreme Anwendungen. UNS N06625 bietet zudem im Vergleich zu vielen anderen ähnlichen Werkstoffen eine überlegene Schweißbarkeit und Umformbarkeit – und ist somit die ideale Wahl für Bauteile, die tief umgeformt oder komplex verbunden werden müssen. Insgesamt ist Inconel 625 eine äußerst robuste und vielseitige Lösung im wettbewerbsintensiven Markt der Metalllegierungen.

Aufgrund seines Verhaltens und seiner chemischen Zusammensetzung eignet sich dieser Werkstoff hervorragend für Anwendungen in der Nuklear- und Luftfahrttechnik.

Anwendung

Aufgrund seines Verhaltens und seiner chemischen Zusammensetzung eignet sich dieser Werkstoff hervorragend für Anwendungen in der Nuklear- und Luftfahrttechnik.

Produktspezifikationen

ASTM B444

Chemische Anforderungen

Legierung 625 (UNS N06625)

Zusammensetzung %

| C Kohlenstoff | Mn Mangan | Si Silizium | P Phosphor | Cr Chrom | Nb+Ta Niob-Tantal | Co Kobalt | Mo Molybdän | Fe Eisen | Al Aluminium | Ti Titan | Ni Nickel |

| 0,10 max | 0,50 max | 0,50 max | 0,015 max | 20,0-23,0 | 3.15-4.15 | 1,0 max | 8,0-10,0 | 5,0 max | 0,40 max | 0,40 max | 58,0 Min. |

| Mechanische Eigenschaften | |

| Streckgrenze | 60 Ksi min |

| Zugfestigkeit | 120 Ksi min |

| Dehnung (2" min) | 30 % |

Größentoleranz

| OD | OD-Toleranzakne | WT-Toleranz |

| Zoll | mm | % |

| 1/8" | +0,08/-0 | +/-10 |

| 1/4" | +/-0,10 | +/-10 |

| Bis zu 1/2" | +/-0,13 | +/-15 |

| 1/2" bis 1-1/2", ausgenommen | +/-0,13 | +/-10 |

| 1-1/2" bis 3-1/2", exkl. | +/-0,25 | +/-10 |

| Hinweis: Die Toleranz kann gemäß den spezifischen Anforderungen des Kunden verhandelt werden. | ||

| Maximal zulässiger Druck (Einheit: BAR) | ||||||||

| Wandstärke (mm) | ||||||||

| 0,89 | 1,24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| Außendurchmesser (mm) | 6,35 | 774 | 1125 | 1540 | ||||

| 9,53 | 497 | 713 | 982 | 1293 | ||||

| 12.7 | 366 | 521 | 712 | 937 | 1271 | |||

| 19.05 | 339 | 459 | 597 | 806 | ||||

| 25.4 | 251 | 338 | 439 | 588 | 872 | 1080 | ||

| 31,8 | 268 | 346 | 461 | 679 | 837 | |||

| 38.1 | 222 | 286 | 381 | 558 | 685 | |||

| 50,8 | 165 | 213 | 282 | 410 | 501 | |||

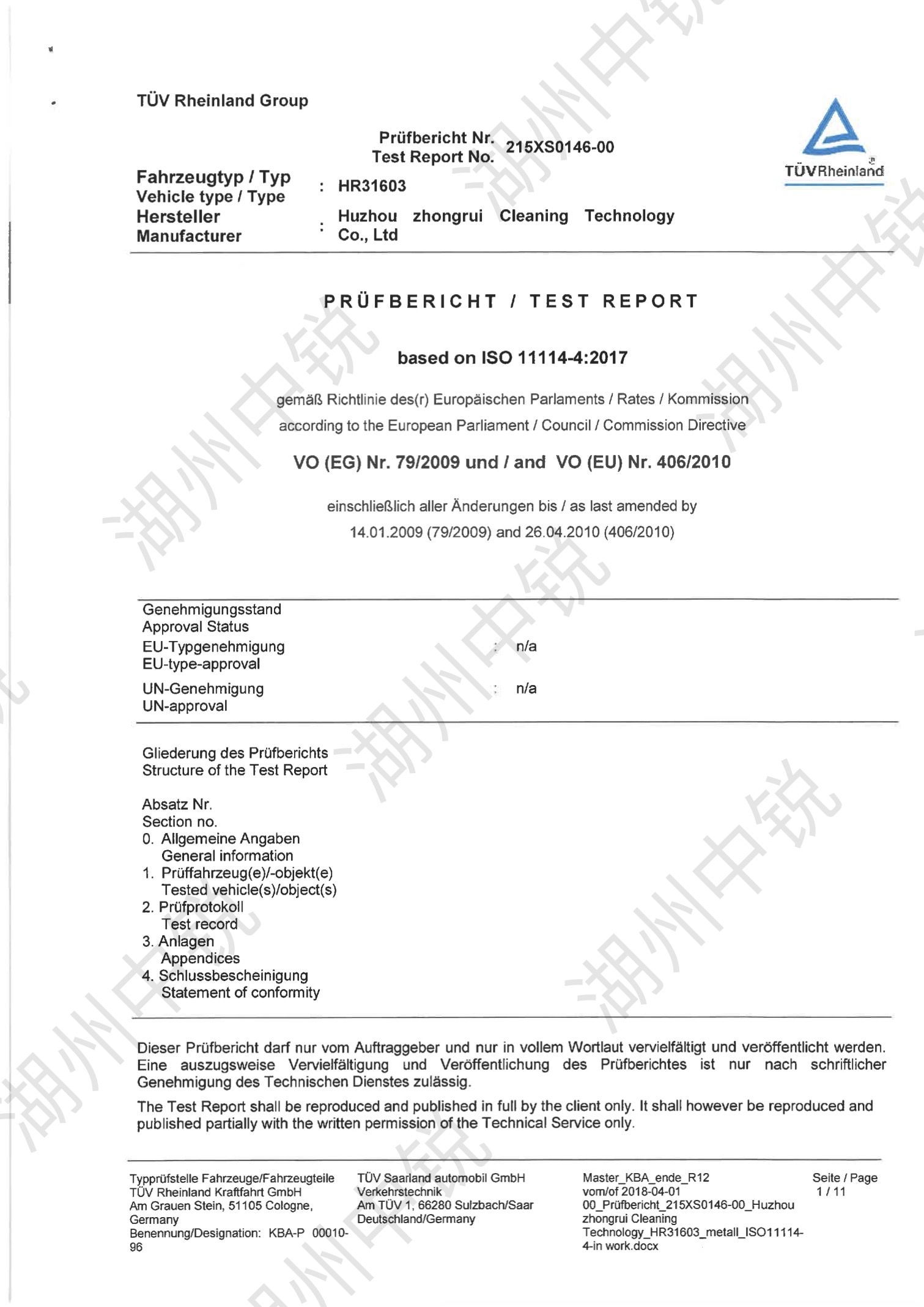

Ehrenurkunde

ISO9001/2015-Standard

ISO 45001/2018 Standard

PED-Zertifikat

TÜV-Zertifikat für Wasserstoffverträglichkeit

| NEIN. | Größe (mm) | |

| OD | Danke | |

| BA-Rohr Innenflächenrauheit Ra0,35 | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2 Zoll | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1,24 | |

| 3/4 Zoll | 19.05 | 1,65 |

| 1 | 25.40 | 1,65 |

| Innenflächenrauheit des BA-Rohrs Ra0,6 | ||

| 1/8″ | 3,175 | 0,71 |

| 1/4″ | 6,35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1,24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1,24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1,24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1,24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25.40 | 1,24 |

| 25.40 | 1,65 | |

| 25.40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17.30 | 1.20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50 A | 60,50 | 1,65 |

| 8.00 | 1,00 | |

| 8.00 | 1,50 | |

| 10.00 | 1,00 | |

| 10.00 | 1,50 | |

| 10.00 | 2,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |

| 12.00 | 2,00 | |

| 14.00 | 1,00 | |

| 14.00 | 1,50 | |

| 14.00 | 2,00 | |

| 15.00 | 1,00 | |

| 15.00 | 1,50 | |

| 15.00 | 2,00 | |

| 16.00 | 1,00 | |

| 16.00 | 1,50 | |

| 16.00 | 2,00 | |

| 18.00 | 1,00 | |

| 18.00 | 1,50 | |

| 18.00 | 2,00 | |

| 19.00 | 1,50 | |

| 19.00 | 2,00 | |

| 20,00 | 1,50 | |

| 20,00 | 2,00 | |

| 22.00 | 1,50 | |

| 22.00 | 2,00 | |

| 25,00 | 2,00 | |

| 28.00 | 1,50 | |

| BA-Rohr, keine Anfrage bezüglich der Rauheit der Innenfläche | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,24 | |

| 6,35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6,00 | 1,00 | |

| 8.00 | 1,00 | |

| 10.00 | 1,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |