I. Einleitung

Mit der Entwicklung meines LandesHalbleiterund Kernfertigungsindustrien, die Anwendung vonHochreine GasleitungenDie Nutzung von Reinstgasleitungen gewinnt zunehmend an Bedeutung. Branchen wie die Halbleiter-, Elektronik-, Medizin- und Lebensmittelindustrie verwenden sie in unterschiedlichem Umfang. Daher ist auch der Bau von Reinstgasleitungen für uns immer wichtiger.

2. Anwendungsbereich

Dieses Verfahren eignet sich vor allem für die Installation und Prüfung von Gasleitungen in Elektronik- und Halbleiterfabriken sowie für das Schweißen dünnwandiger Edelstahl-Gasleitungen. Es eignet sich auch für den Bau von Reinraumleitungen in der Pharma-, Lebensmittel- und anderen Industrie.

3. Prozessprinzip

Entsprechend den Projektmerkmalen ist der Bau in drei Phasen unterteilt. Jede Phase unterliegt strengen Qualitäts- und Reinheitsprüfungen. Die erste Phase ist die Vorfertigung der Rohrleitung. Um die Reinheitsanforderungen zu gewährleisten, erfolgt die Vorfertigung in der Regel in einem Reinraum der Klasse 1000. Die zweite Phase ist die Installation vor Ort; die dritte Phase ist die Systemprüfung. Die Systemprüfung umfasst hauptsächlich die Bestimmung von Staubpartikeln, Taupunkt, Sauerstoffgehalt und Kohlenwasserstoffgehalt in der Rohrleitung.

4. Hauptbaupunkte

(1) Vorbereitungen vor Baubeginn

1. Die Arbeitskräfte organisieren und die für den Bau benötigten Maschinen und Geräte vorbereiten.

2. Bauen Sie einen Fertigraum mit einem Reinheitsgrad von 1000.

3. Bauzeichnungen analysieren, Baupläne auf der Grundlage der Projektmerkmale und der tatsächlichen Gegebenheiten erstellen und technische Briefings durchführen.

(2) Vorfertigung von Rohrleitungen

1. Aufgrund der hohen Reinheitsanforderungen an Reinstgasleitungen werden die Rohrleitungen zunächst in einer Reinraumhalle der Stufe 1000 vorgefertigt, um den Schweißaufwand vor Ort zu reduzieren und die Sauberkeit zu gewährleisten. Das Baupersonal muss saubere Kleidung tragen und die verwendeten Maschinen und Werkzeuge müssen sauber gehalten werden. Zudem ist ein ausgeprägtes Sauberkeitsbewusstsein erforderlich, um die Kontamination der Rohrleitungen während des Bauprozesses zu minimieren.

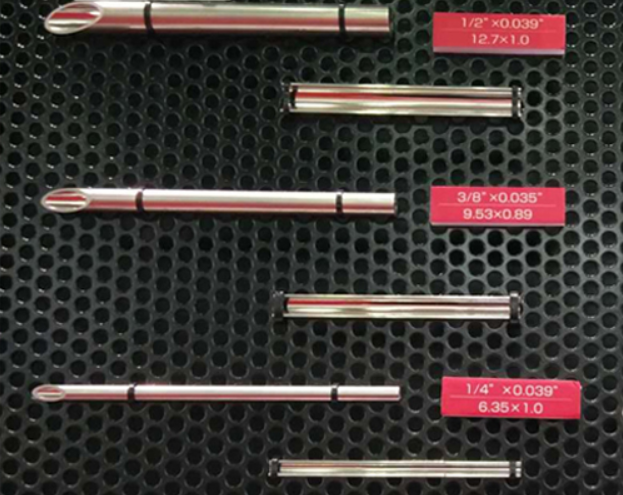

2. Rohrschneiden. Zum Rohrschneiden wird ein spezielles Rohrschneidwerkzeug verwendet. Die Schnittfläche steht exakt senkrecht zur Rohrachse. Beim Schneiden ist darauf zu achten, dass kein Staub oder Luft von außen in das Rohrinnere gelangt. Die Werkstücke sollten gruppiert und nummeriert werden, um das Gruppenschweißen zu erleichtern.

3. Rohrschweißen. Vor dem Rohrschweißen muss das Schweißprogramm erstellt und in die automatische Schweißanlage eingegeben werden. Testschweißproben dürfen erst nach erfolgreicher Prüfung geschweißt werden. Nach einem Tag können die Proben erneut geschweißt werden. Sind die Proben erfolgreich, bleiben die Schweißparameter unverändert und werden in der Schweißanlage gespeichert. Da die automatische Schweißanlage während des Schweißvorgangs sehr stabil arbeitet, wird auch die Schweißnahtqualität geprüft. Die Schweißqualität wird mikrocomputergesteuert überwacht, wodurch der Einfluss menschlicher Faktoren auf die Schweißqualität minimiert, die Arbeitseffizienz gesteigert und hochwertige Schweißnähte erzielt werden.

4. Schweißprozess

Bau einer Hochreinheitsgasleitung

(3) Installation vor Ort

1. Die Installation von Reinstgasleitungen vor Ort muss sauber und ordentlich erfolgen, und die Monteure müssen saubere Handschuhe tragen.

2. Der Montageabstand der Halterungen muss den Konstruktionsvorgaben der Zeichnungen entsprechen, und jeder Befestigungspunkt muss mit einer speziellen Gummimanschette für das EP-Rohr abgedeckt werden.

3. Beim Transport der vorgefertigten Rohre zur Baustelle dürfen diese weder angestoßen noch betreten werden und dürfen auch nicht direkt auf den Boden gelegt werden. Nach dem Anbringen der Halterungen werden die Rohre sofort fixiert.

4. Die Schweißverfahren für die Rohrleitungen vor Ort sind die gleichen wie in der Vorfertigungsphase.

5. Nach Abschluss der Schweißarbeiten und der Prüfung der Schweißnahtproben sowie der Schweißnähte an den zu qualifizierenden Rohren durch das zuständige Personal wird das Schweißnahtetikett angebracht und das Schweißprotokoll ausgefüllt.

(4) Systemtests

1. Die Systemprüfung ist der letzte Schritt beim Bau von Reinstgasanlagen. Sie wird durchgeführt, nachdem die Druckprüfung der Rohrleitung und die Spülung abgeschlossen sind.

2. Das für die Systemprüfung verwendete Gas muss in erster Linie qualifiziert sein. Reinheit, Sauerstoffgehalt, Taupunkt und Kohlenwasserstoffgehalt des Gases müssen den Anforderungen entsprechen.

3. Der Indikator wird geprüft, indem die Pipeline mit qualifiziertem Gas befüllt und dieses am Auslass mit einem Messgerät gemessen wird. Wenn das aus der Pipeline austretende Gas den Qualitätsstandards entspricht, bedeutet dies, dass der Pipeline-Indikator qualifiziert ist.

5. Materialien

Hochreine Gasleitungen verwenden in der Regel dünnwandige Edelstahlrohre, die den Prozessanforderungen des zirkulierenden Mediums entsprechen, üblicherweise aus 316L (00Cr17Ni14Mo2). Diese bestehen hauptsächlich aus den drei Legierungselementen Chrom, Nickel und Molybdän. Chrom verbessert die Korrosionsbeständigkeit des Edelstahls in oxidierenden Medien und bildet eine chromreiche Oxidschicht. Molybdän hingegen verbessert die Korrosionsbeständigkeit in nicht-oxidierenden Medien. Nickel ist ein austenitbildendes Element und verbessert daher nicht nur die Korrosionsbeständigkeit, sondern auch die Prozesseigenschaften des Stahls.

Veröffentlichungsdatum: 01.04.2024