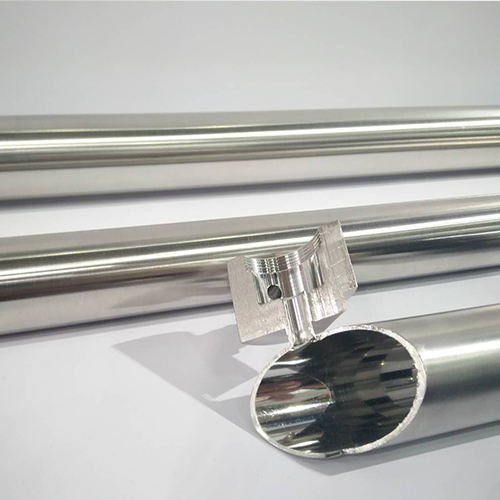

Tatsächlich ist die Stahlrohrindustrie heute untrennbar mit vielen anderen Branchen verbunden, beispielsweise mit der Automobil- und der Maschinenbauindustrie. Fahrzeuge, Maschinen und Anlagen sowie andere Maschinen und Anlagen stellen hohe Anforderungen an die Präzision und Laufruhe der Stahlrohre.blanke EdelstahlrohreAnwender von blanken Edelstahlrohren stellen nicht nur sehr hohe Anforderungen an Präzision und Oberflächenglätte. Aufgrund der hohen Präzision derEdelstahl-BlankrohrDie Maßtoleranz kann bei 2-8 Drähten eingehalten werden. Daher nutzen viele Kunden aus der mechanischen Bearbeitung und Fertigung diese Technologie, um Arbeitsaufwand, Material und Zeit zu sparen. Durch den Verschleißnahtlose RohreOder Kompasse werden nach und nach durch blanke Edelstahlrohre ersetzt. Schauen wir uns nun die Schweißprozesse von blanken Edelstahlrohren an:

Der Schweißprozess von blanken Edelstahlrohren: elektrisches Schweißvorwärmen und Wärmebehandlung nach dem Schweißen.

1. Heizung:

Vor dem Lichtbogenschweißen von blanken Edelstahlrohren muss die Temperatur der blanken Edelstahlrohre erhöht und nach 30-minütiger Temperaturkontrolle langsam geschweißt werden.

Die Erwärmung und die virtuelle Wärmebehandlung beim Lichtbogenschweißen werden aktiv durch einen Temperaturregler gesteuert. Zum Einsatz kommt eine elektrische Ofenplatte mit Ferninfrarot-Wärmebehandlung. Intelligente und automatische Diagrammerstellung und -aufzeichnung ermöglichen eine präzise Temperaturmessung des Wärmeübergangskoeffizienten. Bei steigender Temperatur beträgt der Abstand zwischen den Messpunkten für den Wärmeübergangskoeffizienten und der Schweißkante 15–20 mm.

2. Schweißprozess:

1. Um Schweißverformungen an blanken Edelstahlrohren zu vermeiden, wird jede Säulenverbindung symmetrisch von zwei Personen geschweißt, wobei die Schweißrichtung von innen nach außen verläuft. Beim Schweißen der inneren Erweiterungseinlässe (die Schweißung erfolgt nahe am Träger, wenn die Erweiterung geöffnet ist) wird mit der ersten Lage des Präzisions-Blankrohrs begonnen. Anschließend wird mit möglichst kleinen Bauteilen bis zur dritten Lage gearbeitet, da das Lichtbogenschweißen hier die Hauptursache für Schweißverformungen ist. Nach Erreichen der dritten Lage wird die Schweißnaht rückseitig gehobelt. Nach dem Fugenhobeln mit dem Kohlenlichtbogen wird das Schweißgerät so gut wie möglich poliert und die Schweißoberfläche hochfrequenzgehärtet, um den metallischen Glanz zu erhalten und Risse durch Aufkohlung zu vermeiden. Die Außenbohrung und die übrigen Außengewinde werden jeweils einmal geschweißt.

2. Beim Lichtbogenschweißen von doppellagigen Präzisionsblankrohren muss die Schweißrichtung der Lagenrichtung des Präzisionsblankrohrs entgegengesetzt sein usw. Der Schweißabstand zwischen den Lagen beträgt 15–20 mm.

3. Der Schweißstrom und die Schweißeffizienz mehrerer schwerer Maschinen sollten aufrechterhalten werden, ebenso wie die Anzahl der sich überlappenden Schneeschichten.

4. Beim Lichtbogenschweißen sollte man langsam von der Zündplatte aus schweißen und den Schweißvorgang an der Zündplatte abschließen. Nach dem Schweißen die Verbindung trennen und polieren.

Veröffentlichungsdatum: 16. Januar 2024