Was ist ein elektropoliertes (EP) nahtloses Edelstahlrohr?

Elektropolierenist ein elektrochemischer Prozess, der eine dünne Materialschicht von der Oberfläche des Edelstahlrohrs abträgt.EP-Edelstahl-NahtlosrohrDas Rohr wird in eine Elektrolytlösung getaucht und mit elektrischem Strom durchströmt. Dadurch wird die Oberfläche geglättet und mikroskopische Unebenheiten, Grate und Verunreinigungen werden entfernt. Das Verfahren verbessert die Oberflächengüte des Rohrs und macht es glänzender und glatter als herkömmliches mechanisches Polieren.

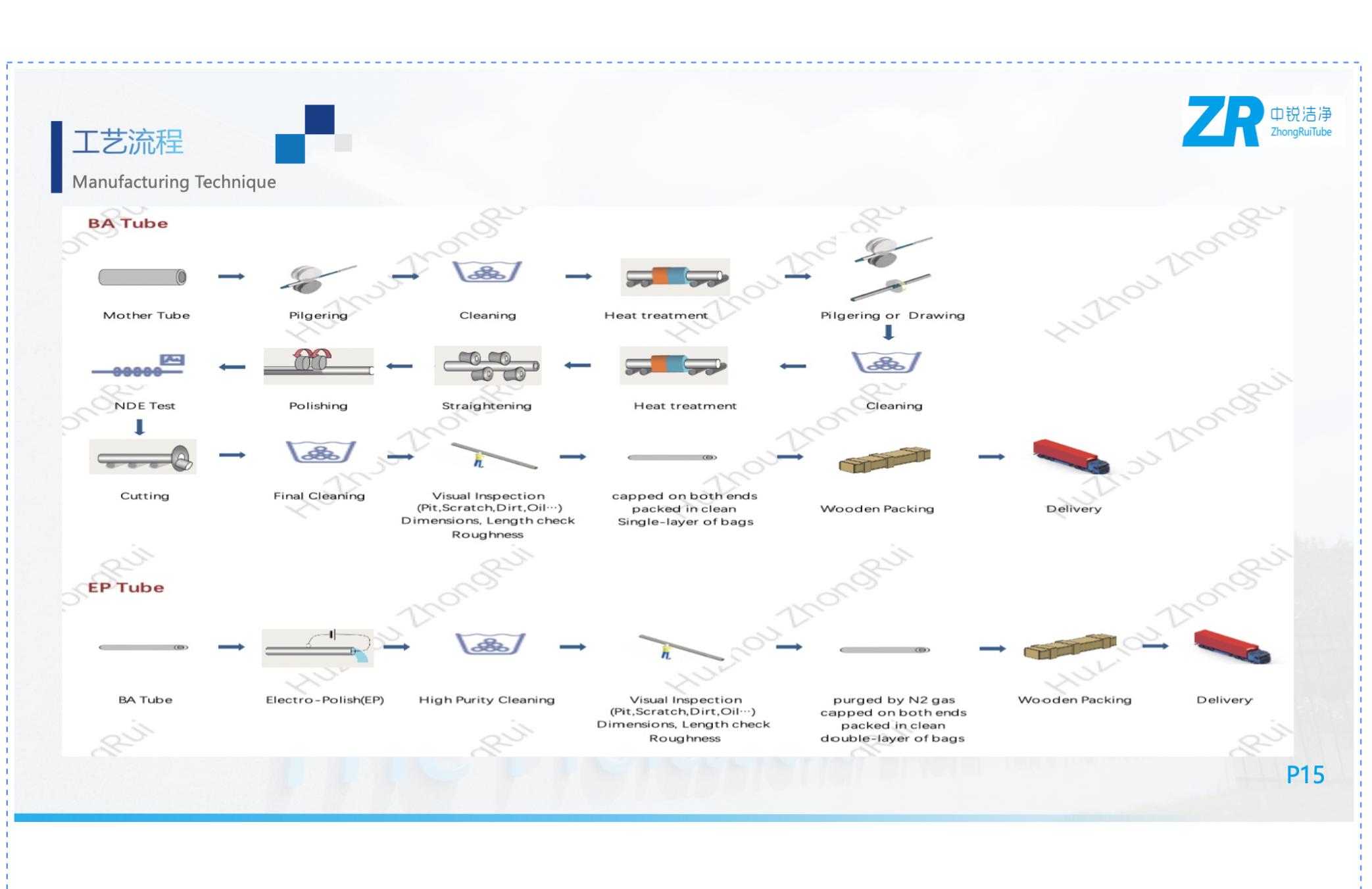

Wie läuft der Herstellungsprozess von nahtlosen EP-Edelstahlrohren ab?

Der Produktionsprozess fürEP-RöhrenDas Verfahren umfasst mehrere Schritte, die der Herstellung von nahtlosen Standard-Edelstahlrohren ähneln, jedoch durch einen zusätzlichen Elektropolierschritt zur Verbesserung der Oberflächengüte und Korrosionsbeständigkeit ergänzt werden. Hier ein Überblick über die wichtigsten Schritte bei der Herstellung von elektropolierten nahtlosen Edelstahlrohren (EP):

1. Auswahl der Rohstoffe

Hochwertige Edelstahlblöcke (massive Edelstahlstangen) werden anhand ihrer chemischen Zusammensetzung ausgewählt. Gängige Sorten für nahtlosen EdelstahlZu den Rohren gehören 304, 316 und andere.Legierungen mit ausgezeichneter Korrosionsbeständigkeit.

Die Rohlinge müssen bestimmte Normen erfüllen, um sicherzustellen, dass sie die erforderlichen mechanischen Eigenschaften und die Korrosionsbeständigkeit für Anwendungen in der Industrie aufweisen.wie Arzneimittel, LebensmittelProzessoren und Elektronik.

2. Durchstechen oder Extrudieren

Die Edelstahlblöcke werden zunächst auf eine hohe Temperatur erhitzt, wodurch sie formbar werden. Anschließend wird der Block in der Mitte mit einer Stanzwalzmaschine durchbohrt, um ein Hohlrohr zu erzeugen.

Ein Dorn (eine lange Stange) wird durch die Mitte des Rohlings geschoben, wodurch ein erstes Loch entsteht, das den Anfang des nahtlosen Rohrs bildet.

Extrusion: Der Hohlblock wird unter hohem Druck durch eine Düse gepresst, wodurch ein nahtloses Rohr mit den gewünschten Abmessungen entsteht.

3. Plünderungen

Nach dem Durchstechen wird das Rohr durch Extrusion oder Pilgern weiter verlängert und in Form gebracht:

Pilgern: Mithilfe einer Reihe von Matrizen und Walzen werden der Durchmesser und die Wandstärke des Rohres schrittweise reduziert, während es gleichzeitig verlängert wird. Dieses Verfahren erhöht die Genauigkeit des Rohres hinsichtlich …Durchmesser, Wandstärke und Oberflächenbeschaffenheit.

4. Kaltziehen

Anschließend wird das Rohr einem Kaltziehprozess unterzogen, bei dem das Rohr durch eine Matrize gezogen wird, um seinen Durchmesser und seine Wandstärke zu verringern und gleichzeitig seine Länge zu erhöhen.

Dieser Schritt verbessert die Maßgenauigkeit und die Oberflächenbeschaffenheit des Rohrs, wodurch es glatter und gleichmäßiger in der Größe wird.

5. Glühen

Nach dem Kaltziehprozess wird das Rohr in einem Ofen mit kontrollierter Atmosphäre zum Glühen erhitzt. Dadurch werden innere Spannungen abgebaut, das Material wird weicher und die Duktilität verbessert.

Das Rohr wird häufig in einer sauerstofffreien Atmosphäre (Inertgas oder Wasserstoff) geglüht, um Oxidation zu vermeiden. Dies ist wichtig, da Oxidation das Aussehen des Rohrs und seine Korrosion beeinträchtigen kann.Widerstand.

6. Elektropolieren (EP)

Der entscheidende Schritt des Elektropolierens wird in diesem Stadium, typischerweise nach dem Beizen und Glühen, durchgeführt, um die Oberfläche des Rohrs weiter zu verbessern.

Elektropolieren ist ein elektrochemisches Verfahren, bei dem das Rohr in ein Elektrolytbad (üblicherweise eine Mischung aus Phosphorsäure und Schwefelsäure) eingetaucht wird. Ein Strom wird durch das Rohr geleitet.Lösung, wodurch sich Material kontrolliert von der Oberfläche des Rohrs auflöst.

Wie Elektropolieren funktioniert

Dabei wird das Rohr an die Anode (positive Elektrode) und der Elektrolyt an die Kathode (negative Elektrode) angeschlossen. Beim Stromfluss werden mikroskopisch kleine Erhebungen auf der Rohroberfläche abgetragen, wodurch eine glatte, glänzende und spiegelähnliche Oberfläche entsteht.

Durch dieses Verfahren wird effektiv eine dünne Schicht von der Oberfläche entfernt, wodurch Unebenheiten, Grate und Oberflächenoxide beseitigt und gleichzeitig die Korrosionsbeständigkeit verbessert wird.

Was sind die Vorteile von nahtlosen EP-Edelstahlrohren?

Wofür werden nahtlose EP-Edelstahlrohre eingesetzt?

Pharmazeutische und Lebensmittelverarbeitung: Elektropolierte nahtlose Rohrewerden häufig in Systemen eingesetzt, die saubere und sterile Umgebungen erfordern, beispielsweise für den Transport von Chemikalien, Lebensmitteln oder pharmazeutischen Produkten.

Halbleiterindustrie:Im Halbleiterherstellungsprozess sind Reinheit und Oberflächenglätte der Materialien von entscheidender Bedeutung, daher werden EP-Edelstahlrohre häufig in Hightech-Anwendungen eingesetzt.

Biotechnologie und Medizinprodukte:Die glatte Oberfläche und die Korrosionsbeständigkeit sind ideal für den Einsatz in medizinischen und biotechnologischen Geräten, bei denen Sterilität und Langlebigkeit wichtig sind.

Spezifikation:

ASTM A213 / ASTM A269

Rauheit und Härte:

| Produktionsstandard | Innere Rauheit | Äußere Rauheit | Maximale Härte |

| HRB | |||

| ASTM A269 | Ra ≤ 0,25 μm | Ra ≤ 0,50 μm | 90 |

ZR-Rohr ZR Tube setzt strenge Vorgaben für Rohstoffe, Elektropolierverfahren, Reinstwasserreinigung und Verpackung im Reinraum ein, um Verunreinigungen effektiv zu vermeiden und eine verbesserte Oberflächenrauheit, Reinheit, Korrosionsbeständigkeit und Schweißbarkeit der EP-Rohre aus Edelstahl zu erzielen. Die EP-Rohre von ZR Tube finden breite Anwendung in Reinst- und Ultrareinflüssigkeitssystemen der Halbleiter-, Pharma-, Feinchemie-, Lebensmittel- und Getränkeindustrie sowie in der Analytik und weiteren Branchen. Bei Bedarf an EP-Rohren und -Fittings kontaktieren Sie uns bitte.

Veröffentlichungsdatum: 10. Dezember 2024