SS904L AISI 904L Edelstahl (UNS N08904)

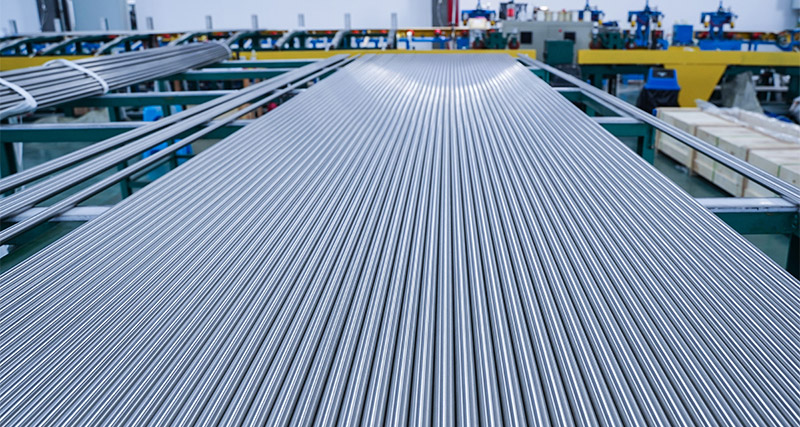

Produkteinführung

AISI 904L-Edelstahl (UNS N08904) ist ein hochlegierter austenitischer Edelstahl. Im Vergleich zu 316L weist SS904L einen geringeren Kohlenstoffgehalt (C), einen höheren Chromgehalt (Cr) und etwa den doppelten Nickel- (Ni) und Molybdängehalt (Mo) auf.316LDadurch weist es eine höhere Beständigkeit gegenüber Hochtemperatur-Oxidation, Lochfraß und reduzierenden Säuren (z. B. Schwefelsäure) auf. Stickstoff (N) verringert die Ausfällungsrate von Chromcarbid und damit die Sensibilisierungsempfindlichkeit. Zudem verbessert er die Beständigkeit gegen durch Chloride verursachte Loch- und Spaltkorrosion. Insbesondere die Zugabe von Kupfer (Cu) macht es für alle Schwefelsäurekonzentrationen geeignet.

Die Legierung 904L bietet dank des höheren Nickel- und Molybdängehalts bessere Eigenschaften als andere austenitische Edelstähle. Sie ist unter allen Bedingungen nicht magnetisch und zeichnet sich durch hervorragende Umformbarkeit und Schweißbarkeit aus. Die austenitische Struktur verleiht ihr zudem eine ausgezeichnete Zähigkeit, selbst bei tiefen Temperaturen. Der hohe Chromgehalt fördert und erhält eine Passivschicht, die das Material in vielen korrosiven Umgebungen schützt. Aufgrund des niedrigen Kohlenstoffgehalts besteht beim Abkühlen oder Schweißen kein Risiko interkristalliner Korrosion. Die maximale Einsatztemperatur liegt bei 450 °C. Diese Legierung eignet sich besonders für Anwendungen mit Leitungen für Steuerungs- und Instrumentierungstechnik, wo die Legierungen 316 und 317L nicht geeignet sind.

Die Legierung 904L wurde ursprünglich für den Einsatz in Umgebungen mit verdünnter Schwefelsäure entwickelt. Sie bietet außerdem eine gute Beständigkeit gegenüber anderen anorganischen Säuren wie heißer Phosphorsäure sowie den meisten organischen Säuren.

Die Legierung 904L lässt sich gut schweißen und mit gängigen Fertigungsverfahren verarbeiten.

Edelstahl 904L (SS904L) wird in der Erdöl-, Chemie-, Düngemittel- und Meeresentwicklungsindustrie für Fördertürme, Tanks, Rohre und Wärmetauscher verwendet. Auch Rolex und andere Uhrenhersteller nutzen ihn zur Uhrenherstellung.

Chemische Anforderungen

Legierung 904L (UNS Nr. 8904)

Zusammensetzung %

| C Kohlenstoff | Mn Mangan | P Phosphor | S Schwefel | Si Silizium | Ni Nickel | Cr Chrom | Mo Molybdän | N Stickstoff | Cu Kupfer |

| 0,020 max | 2,00 max | 0,040 max | 0,030 max | 1,00 max | 23,0–28,0 | 19,0–23,0 | 4,0-5,0 | 0,10 max | 1,00-2,00 |

| Mechanische Eigenschaften | |

| Streckgrenze | 31 Ksi min |

| Zugfestigkeit | 71 Ksi min |

| Dehnung (2" min) | 35 % |

| Härte (Rockwell-B-Skala) | 90 HRB max |

| Maximal zulässiger Druck (Einheit: BAR) | ||||||||

| Wandstärke (mm) | ||||||||

| 0,89 | 1,24 | 1,65 | 2.11 | 2,77 | 3,96 | 4,78 | ||

| Außendurchmesser (mm) | 6,35 | 393 | 572 | 783 | 1012 | |||

| 9,53 | 253 | 362 | 499 | 657 | 883 | |||

| 12.7 | 186 | 265 | 362 | 476 | 646 | |||

| 19.05 | 172 | 233 | 304 | 410 | ||||

| 25.4 | 128 | 172 | 223 | 299 | 443 | 549 | ||

| 31,8 | 136 | 176 | 235 | 345 | 425 | |||

| 38.1 | 113 | 146 | 194 | 283 | 348 | |||

| 50,8 | 84 | 108 | 143 | 208 | 255 | |||

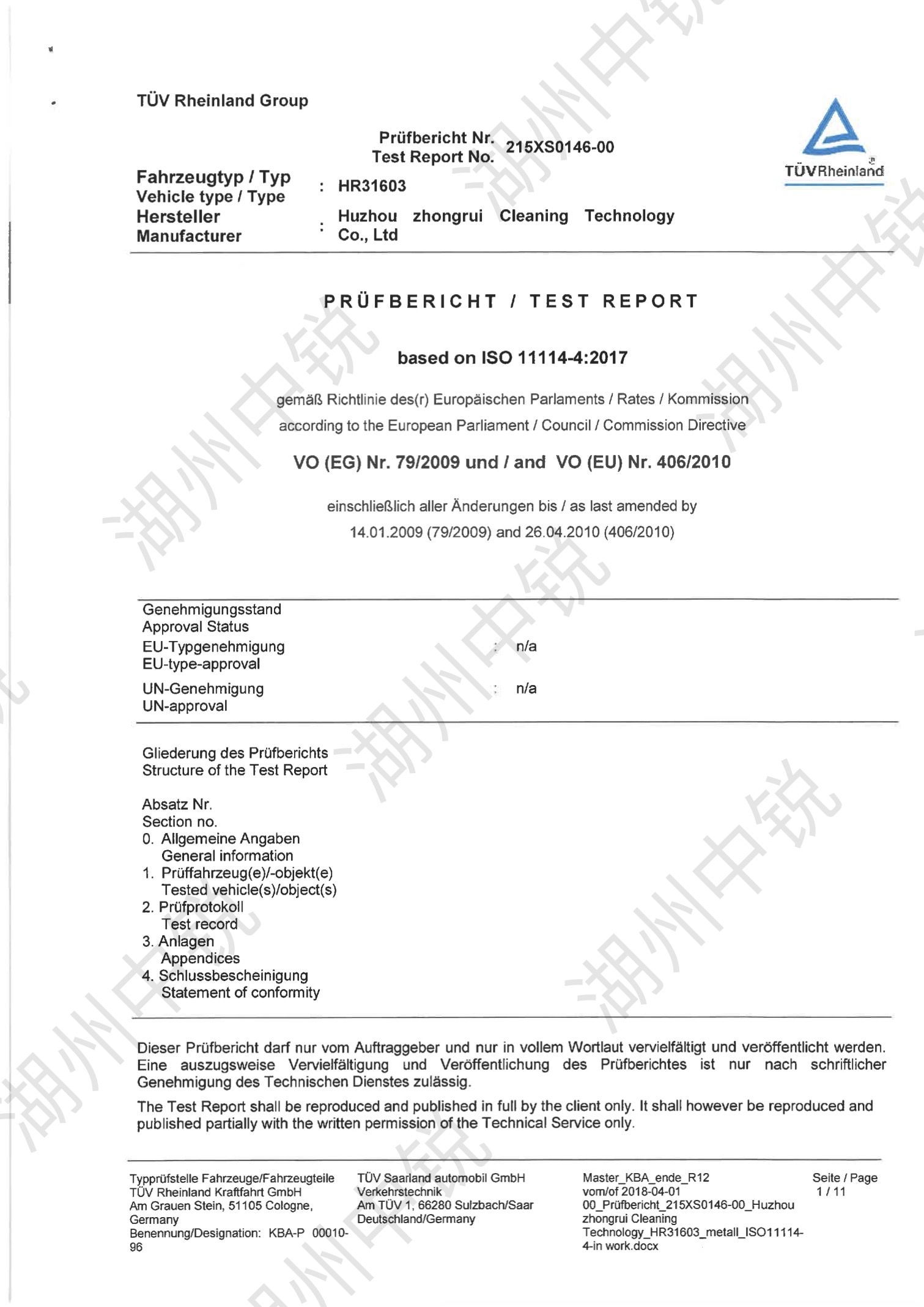

Ehrenurkunde

ISO9001/2015-Standard

ISO 45001/2018 Standard

PED-Zertifikat

TÜV-Zertifikat für Wasserstoffverträglichkeit

| NEIN. | Größe (mm) | |

| OD | Danke | |

| BA-Rohr Innenflächenrauheit Ra0,35 | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,00 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 1/2 Zoll | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1,24 | |

| 3/4 Zoll | 19.05 | 1,65 |

| 1 | 25.40 | 1,65 |

| Innenflächenrauheit des BA-Rohrs Ra0,6 | ||

| 1/8″ | 3,175 | 0,71 |

| 1/4″ | 6,35 | 0,89 |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,00 | |

| 9,53 | 1,24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 9,53 | 3.18 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,00 | |

| 12,70 | 1,24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 5/8″ | 15,88 | 1,24 |

| 15,88 | 1,65 | |

| 3/4″ | 19.05 | 1,24 |

| 19.05 | 1,65 | |

| 19.05 | 2.11 | |

| 1″ | 25.40 | 1,24 |

| 25.40 | 1,65 | |

| 25.40 | 2.11 | |

| 1-1/4″ | 31,75 | 1,65 |

| 1-1/2″ | 38.10 | 1,65 |

| 2″ | 50,80 | 1,65 |

| 10A | 17.30 | 1.20 |

| 15A | 21,70 | 1,65 |

| 20A | 27.20 | 1,65 |

| 25A | 34,00 | 1,65 |

| 32A | 42,70 | 1,65 |

| 40A | 48,60 | 1,65 |

| 50 A | 60,50 | 1,65 |

| 8.00 | 1,00 | |

| 8.00 | 1,50 | |

| 10.00 | 1,00 | |

| 10.00 | 1,50 | |

| 10.00 | 2,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |

| 12.00 | 2,00 | |

| 14.00 | 1,00 | |

| 14.00 | 1,50 | |

| 14.00 | 2,00 | |

| 15.00 | 1,00 | |

| 15.00 | 1,50 | |

| 15.00 | 2,00 | |

| 16.00 | 1,00 | |

| 16.00 | 1,50 | |

| 16.00 | 2,00 | |

| 18.00 | 1,00 | |

| 18.00 | 1,50 | |

| 18.00 | 2,00 | |

| 19.00 | 1,50 | |

| 19.00 | 2,00 | |

| 20,00 | 1,50 | |

| 20,00 | 2,00 | |

| 22.00 | 1,50 | |

| 22.00 | 2,00 | |

| 25,00 | 2,00 | |

| 28.00 | 1,50 | |

| BA-Rohr, keine Anfrage bezüglich der Rauheit der Innenfläche | ||

| 1/4″ | 6,35 | 0,89 |

| 6,35 | 1,24 | |

| 6,35 | 1,65 | |

| 3/8″ | 9,53 | 0,89 |

| 9,53 | 1,24 | |

| 9,53 | 1,65 | |

| 9,53 | 2.11 | |

| 1/2″ | 12,70 | 0,89 |

| 12,70 | 1,24 | |

| 12,70 | 1,65 | |

| 12,70 | 2.11 | |

| 6,00 | 1,00 | |

| 8.00 | 1,00 | |

| 10.00 | 1,00 | |

| 12.00 | 1,00 | |

| 12.00 | 1,50 | |